TECHNOLOGICKÁ ČÁST

Technologická část TPV obsahuje informace o základních druzích materiálů a technologických postupech používaných firmou PRINTED s.r.o. při výrobě DPS.

Technologické požadavky na návrh DPS

Technologické požadavky na návrh DPS

Návrh DPS by měl vycházet z určitých technologických podmínek výroby plošných spojů a pokud není konstruktér vázán jinými nutnostmi, je vhodné je dodržet. Odklon od těchto podmínek od doporučené hodnoty vede ke zvýšení technologické náročnosti výroby a také k nárůstu ceny DPS. Doporučená šíře spoje a izolační mezery je 0,2 mm. Můžeme však dodávat plošné spoje vodič / mezera = 0,08 / 0,08 mm

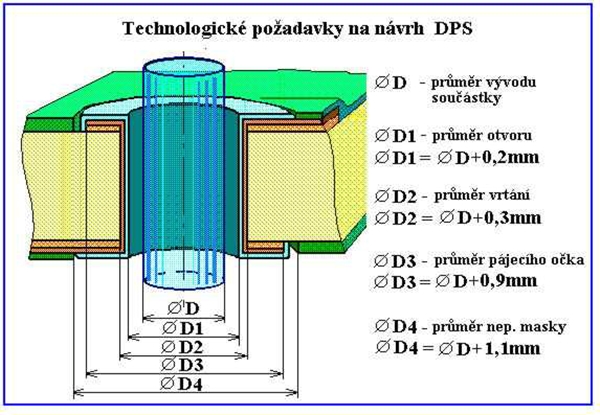

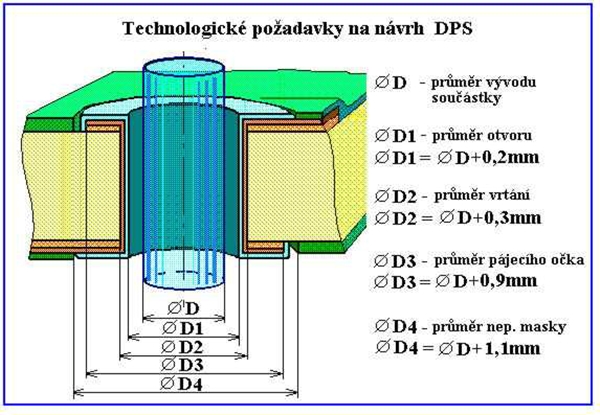

- Průměr výsledného otvoru = průměr vývodu součástky + 0,2 mm

- Průměr pájecího očka = průměr vývodu součástky + 0,9 mm

- Průměr očka nepájivé masky = průměr vývodu součástky + 1,1 mm

- Údaje jsou znázorněny na obrazové příloze. Uvedeným parametrům odpovídají tolerance průměrů výsledných otvorů DPS

Základní materiál pro plošné spoje

Základní přehled o používaných materiálech je uveden v následujících tabulkách. Při zadání je nutno uvést jeho obchodní označení, tloušťku podložky a sílu plátování měděnou folií.

Materiál kategorie FR2

Nosným materiálem je několik vrstev celuozového papíru spojeného fenolickou pryskyřicí, plátovaný elektrolyticky vyloučenou mědí o čistotě 99,8 % . Lze dobře mechanicky opracovávat drážkováním, stříháním i lisováním. Není vhodný do vyšších teplot, nelze aplikovat HAL, je nevhodný pro pokovování otvorů, obsahuje toxické látky.

Není běžně skladem.

Materiál kategorie FR3

Nosným materiálem je několik vrstev celuozového papíru spojeného epoxidovou pryskyřicí, plátovaný elektrolyticky vyloučenou mědí o čistotě 99,8 %. Lze dobře opracovávat, je vhodný pro použití do teplot 90 °C, je nevhodný na prokovování otvorů. Doporučujeme k použití na jednostranné DPS.

Není běžně skladem.

Materiál kategorie FR4

Nosným materiálem je několik vrstev skelné rohože spojené epoxidovou pryskyřicí plátované elektrolyticky vyloučenou Cu o čistotě 99,8 %. Je vhodný pro obrysové frézování, mechanicky odolný, má vysokou ohybovou pevnost, rozměrovou stabilitu, tepelnou odolnost do 130°C, lze aplikovat HAL, nebo galvanické zlato, je určen pro prokovení otvorů. Je vhodný na nejnáročnější aplikace DPS.

Materiál kategorie G30

Základní konstrukce podložky je obdobná jako u materiálu FR4. Použitá pryskyřice má však teplotu tečení 260 st C. Je plátován elektrolyticky vyloučenou Cu o čistotě 99,8 %. Je vhodný pro obrysové frézování, mechanicky odolný, má vysokou ohybovou pevnost, rozměrovou stabilitu, lze aplikovat HAL, nebo galvanické zlato, je určen pro prokovení otvorů. Je vhodný na nejnáročnější aplikace tepelně namáhaných DPS.

Materiál tiskových šablon

Šablony se vyřezávají z nerezového ocelového plechu označeného SUS 304 laserovým paprskem. Je jím možné zpracovávat plechy od síly 20 do 1000 mikronů. Na skladě máme plechy síly 80,100,120,150,a 200 mikronů. Jiné síly materiálu by bylo potřeba objednat. Základní formát plechu je 350 x 610 mm, který je určen pro výrobu standartních šablon Uniprint o rozměru 300 x 480 mm. Další objednaný rozměr plechu je 450 x 610 mm, ze kterého je možno vyříznout šablonu o rozměru 350 x 600 mm. Menší šablony se panelizují do formátu celého plechu a pak se vyřezávají najednou.

Na objednání je možno zhotovit leptanou šablonu. Pro nanášení pájecích past tiskem používáme bronzové folie složení CuSn6 o tloušťce 0,1 mm o rozměru 320x480 mm.

Na folii vytváříme motiv pájecích ploch z dat Gerber vygenerovaných z motivu plošného spoje. Pokud není zákazníkem požadováno jinak, tyto plošky zmenšujeme o 0,075 mm z každé strany (celkem o 0,15 mm). Plochy k leptání mohou být i zadány zákazníkem ve zvláštní vrstvě, která se pak již neupravuje. Po nanesení fotorezistu a vytvoření motivu je folie galvanicky pocínována a následně odleptána. Standardně je cín stripován, ale na přání zákazníka je možno nechat folii i v cínovém provedení.

Materiál pro pružné a ohebné spoje

K výrobě pružných spojů používáme materiál Pyralux tloušťky 0,1 mm. Plátován může být jednostranně i oboustranně mědí 35, nebo 18 mi. Nelze jej prokovit. Snáší opakovaný ohyb o 180 st.

Pro ohebné plošné spoje je používán materiál FR4 tloušťky 0,1 mm. Ohebné plošné spoje mají vyšší mechanickou pevnost a snáší opakovaný ohyb do 90 st. Lze jej zhotovit s prokovenými otvory.

Jako povrchovou úpravu nabízíme celoplošné galvanické zlacení, nebo OSP. Na tyto spoje nelze aplikovat hal.

Materiál pro výrobu desek na hliníkové podložce.

K výrobě jednostranných desek používáme materiál GCCAF-04 Alu 5052 v síle 1.5 mm, 2.0 mm a 2.5 mm. Na oboustranné prokovené desky zhotovujeme materiál sami v průběhu výroby.

Materiál pro výrobu hliníkových čelních panelů.

Frézované hliníkové čelní panely se zhotovují z hlazeného Al plechu síly 1.5 mm, 2.0 mm, 2.5 mm a 3.0 mm.

Mechanické zpracování DPS

Lze objednat frézování obrysu, jeho zabroušení nebo drážkování a frézování. Výřezy, nepravidelné otvory, veliké otvory nad průměr 6 mm nebo odchylky od pravidelného tvaru lze provést frézováním. Tyto technologie je třeba konzultovat.

Vrtání DPS

Vrtací data se skládají z vrtacího souboru, který je možno doplnit výkresem otvorů. Slouží pro úplnou a jednoznačnou definici umístění otvorů v motivu a jejich průměrech. Data jsou zásadně generována ze strany spojů, TOP. Na vygenerování dat ze strany součástek je nutno upozornit!

Soubor dat je zadáván přednostně ve formátu EXCELLON v metrické soustavě ( Metric) s plnou výstavbou (Leading) ve stavbě 4.2 bez desetinných čárek a jiných znamének. K souboru dat je nutno připojit soubor s uvedením průměru použitých nástrojů, který musí být v textové formě, prohlížitelný bez dalšího software. Použití jiných formátů vrtacích dat nevylučujeme, ale je nutná konzultace.

Počet vrtacích nástrojů není omezen. S ohledem na čas vrtání je vhodné omezit počet použitých vrtáků na technologické minimum.

Nejmenší průměr vrtání je 0,3 mm, největší vrtaný průměr je 6,4 mm.

Úzké krátké drážky se odvrtávají sděřovým vrtákem.

S ohledem na mechanické namáhání materiálu při vrtání a formátování by měla být zachována vzdálenost " B " mezi otvory a vzdálenost " A " od okraje DPS nejméně 0,30 mm tak, jak znázorňuje obrázek 5.

Otvory lze prokovovat od průměru 0,30 mm.

Lze objednat výrobu desek se slepými i utopenými otvory.

Průměry vrtáků, které jsou běžně k dispozici:

- v řadě po 0,05 mm od 0,70 do 1,6 mm

- v řadě po 0,10 mm od 0,30 do 2,60 mm

- v řadě po 0,20 mm od 2,60 do 6,20 mm

V případě zadání průměru, který není k dispozici se provede korekce průměru ve spolupráci se zákazníkem nebo v řadě nahoru.

V případě zadání průměru v setinách milimetru se provádí zaokrouhlení nahoru na běžný průměr takto:

- v řadě po 0,05 mm od x,x1 a x,x6 mm

- v řadě po 0,10 mm od x,x1 mm

U jednostranných DPS je zadaný průměr otvoru průměr nástroje. U oboustranných DPS je zadaný průměr otvoru průměr výsledného otvoru. Technologický přídavek k průměru nástroje prokovených DPS stanoví technické pracoviště. Všechny vrtané otvory DPS se prokovují současně. Požadavek na záměrné neprokovení některých otvorů je nutno specifikovat zadáním samostatného vrtacího souboru nebo výkresu neprokovených otvorů ( jsou vrtány dodatečně po prokovení DPS). Poloha otvorů je aritmeticky zaokrouhlována do řádu desetin milimetru. Tolerance přesnosti vrtání je +/- 0,05 mm na 100 mm délky.

Tolerance výsledných otvorů proti zadání:

- Neprokovené otvory: - 0.1/+0.05 mm

- Prokovené otvory v provedení galvanický cín nebo galvanické zlato: -0.05/+0.5 mm, v provedení technologií hal: -0.1/+0,05

- Zvýšená tolerance výsledného otvoru prokovené DPS je dána technologickým procesem prokovení a žárovým cínováním otvoru.

- U slepých otvorů je nutno volit průměr vrtáku s ohledem na hloubku otvoru. Průměr vrtáku musí být větší, než je hloubka otvoru. Tento poměr může být maximální 1:1.

Stříhání DPS

Stříhání na optických nůžkách je již nestandartní metodou tvorby výsledného přířezu. Lze objednat obvodové zabroušení hran. Používá se pro rozměry bez udaných tolerancí. Pro stříhání musí být součástí motivu nezamaskované rohové značky. Pro optické nůžky je nejvhodnější vrtaná rohová značka. Vzhledem k výsledným tolerancím a mechanickému namáhání materiálu při dělení je vhodné dodržet doporučenou minimální vzdálenost vodivého motivu od okraje DPS 0,50 mm.

Frézování DPS

Frézováním obvodu je dosahováno přesných rozměrů DPS. Musí být použít při formátování DPS ze základního materiálu nad tloušťku 2,00 mm nebo v případech, kdy motiv DPS zasahuje blíže k okrajům jak 0,50 mm. Frézování vnitřních výřezů umožňuje získání vnitřních otvorů o větším průměru jak 6,30 mm a nepravidelných otvoru nebo drážek a zámků. Standardní používaný nástroj je fréza o průměru 2,00 mm. Pokud nevyhovuje vnitřní zaoblení úhlů s rádiusem 1,00 mm, je nutno při zadání dojednat velikost vnitřního zaoblení (ostrost vnitřního úhlu). Pro tento účel lze použít frézy o menším průměru, nebo vrchol úhlu předvrtat. O postupu rozhodne technické pracoviště. Frézování drážek o šíři 0,80 mm - 1,50 mm (menší nástroj nepoužíváme) je nutno dojednat za příplatek kusové výroby. Frézovací program je tvořen ve výrobním SW CAM 350 v9.51, nebo přímo na frézce. Jako podklad je nejvýhodnější samostatný film obvodu a frézovaných otvorů (např. EAGLE vrstva 20), nebo obvod generovaný ve filmu nepájivé masky. Je nevhodné generovat tyto obrysy do filmu motivu, při tvorbě pracovních filmů je musíme odstranit. Geometrické tvary se zadávají jejich okótováním na samostatném výkresu. U kruhů střed a poloměr, u ostatních tvarů zakótované vrcholy úhlů obrazce. DPS je možno frézovat na samostatné formáty anebo spojené v základní desce tzv. můstky. Polohu a šíři můstků lze zadat zakótováním na výkrese nebo ponechat rozhodnutí o jejich umístění technickému pracovišti. Při tvorbě filmové předlohy se jednotlivé DPS sdružují na rozteč formátů 2,00 mm a frézují se jedním řezem. Vzniklá mezera v šíři 2,00 mm vyhovuje pro použití ve strojním pájení.

Při frézování čelních panelů se fréza opticky zaměří na motiv a frézování je provedeno s přesností 0,1 mm vůči motivu. Frézu s přesností vůči motivu lze dojednat i v ostatních případech.

Zadání frézovaného tvaru je nejlepší zadat do vrstvy nepájivé masky. Za obvod desky se považuje střed dráhy použité clonky.

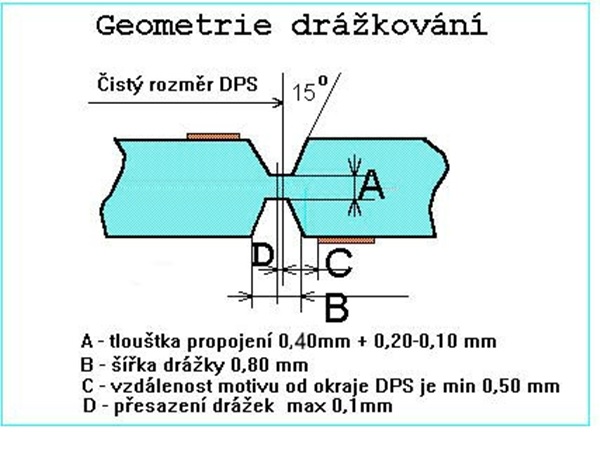

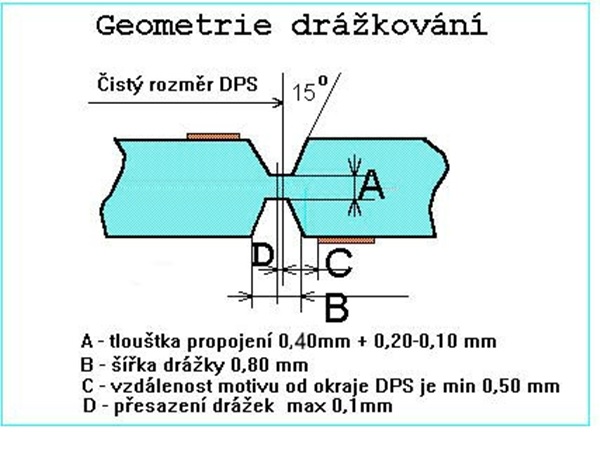

Drážkování DPS Drážkováním se frézují dělící přímky hromadně osazovaných DPS pro jejich pozdější rozlámání na požadovaný rozměr. Přípravu dokumentace pro drážkovaní a umístění technologických otvorů je vhodné přenechat našemu technickému oddělení. DPS jsou drážkovány na čistý rozměr, ale je nutno počítat s otřepy po rozlomení cca 0,20 mm a tedy s relativním zvětšením přířezu DPS.

Drážkováním se frézují dělící přímky hromadně osazovaných DPS pro jejich pozdější rozlámání na požadovaný rozměr. Přípravu dokumentace pro drážkovaní a umístění technologických otvorů je vhodné přenechat našemu technickému oddělení. DPS jsou drážkovány na čistý rozměr, ale je nutno počítat s otřepy po rozlomení cca 0,20 mm a tedy s relativním zvětšením přířezu DPS.

Drážka je ve tvaru "V" a provádí se současně z obou stran desky. Kořen drážky má tloušťku 0,3 mm. Z tohoto důvodu je drážkování desek pod sílu základního materiálu pod 0,8 mm nevhodné. Pod tuto tloušťku je poměr síly kořene drážky k základnímu materiálu již srovnatelný a spoje nelze spolehlivě rozlomit bez poškození osazené desky. Zvláště nebezpečné je to u osazení součástek povrchovou montáží. Stroj též není přizpůsoben k drážkování desek tloušťky nad 2 mm.

„V“ drážka není určena k finálnímu dělení desek, může dojít k poškození pájených součástek při okraji desky. „V“ drážka slouží jako vedení pro kruhové, které desky oddělí bez fyzického namáhání.

Desky síly pod 0,8 mm a nad 2,00 mm je nutno dělit frézováním.

Pokovovací procesy

Přímé a galvanické prokovování otvorů

Úkolem tohoto procesu je docílit souvislého kovového povlaku na vnitřním povrchu vrtaného otvoru. Tento povlak musí pevně lnout k nosnému materiálu desky a musí být dobře pájitelný. Pro tento proces používáme fyzikální postup přímého pokovení SHADOW. Vrtané otvory jsou ultrazvukem vyčištěny a do otvorů a na celý povrch desky je pomocí roztoku nanesen uhlíkový coloid. Uhlík je na povrch laminátu zafixován a prudce vysušen horkým vzduchem. Přebytečný uhlík je z měděného povrchu desky odstraněn mikrozaleptáním, kdy je z povrchu desky odleptáno 0,05 mikronu mědi. Deska linku opouští se zvodivělými otvory a povrchem již upraveným pro nanášení fotorezistu. Výkon linky je 10 metrů2 za hodinu. Po tomto základním zvodivění se na DPS laminuje rezist a fotoprocesem vytvoří vodivý obrazec. Vodivé cesty a vnitřní povrch otvorů jsou zesíleny galvanickou mědí 20 - 25 µm. Zaručuje se síla prokovení 20 µm. Velikost pokovovacího proudu a čas kovení se určuje výpočtem. K leptání se používá selektivní leptadlo působící pouze na Cu. Části, které mají zůstat neodleptány je nutno zakrýt galvanicky naneseným rezistem. V naší technologii je k tomuto účelu používán Sn, Ni a Au. DPS je pak odleptána. Tloušťka galvanického nánosu kovu je ovlivňována několika faktory, a proto je udávána i vyšší tolerance výsledného průměru otvoru.

Žárové cínování HAL

Žárové cínování - halování je technologický proces finální úpravy DPS nanesením bezolovnaté pájky Cn100C firmy Balver Zinn. Části neurčené k pájení se mohou pokrýt nepájivou maskou. Na měděnou vrstvu je v technologickém zařízení HAL ponorem v roztavené lázni nanesena Sn pájka. Přebytečná pájka je odstraňována ofouknutím proudem horkého stlačeného vzduchu. Halování DPS je vysoce kvalitní povrchová úprava, která umožňuje dlouhodobou skladovatelnost při zachování dobré pájitelnosti DPS. Halované části mají zakryty boky spojů bez ostrých hran a vnitřní plochy prokovených otvorů. Na sílu vrstvy nanesené pájky má vliv více faktorů. Výsledná tloušťka se pohybuje od 10 do 50 µm, a proto je nutné při návrhu plošného spoje uvažovat s tolerancí výsledného průměru otvoru. Nerovnoměrné překrytí pájecích ploch Pmax = 50 µm může činit potíže při osazování DPS povrchovou montáží. Tento nedostatek odstraňuje metoda celoplošného galvanického zlacení DPS. Za nejvhodnější povrchovou úpravu však považujeme technologii OSP.

Celoplošné galvanické zlacení motivu

Celoplošné galvanické zlacení motivu plošného spoje nahrazuje zlacení chemickým zlatem. Protože se jedná o galvanický proces, je možno přesně výpočtem stanovit a zhotovit jednotlivé tloušťky vrstev a výsledkem je dokonalý povrch plošného spoje s rovností povrchu lepší jak +/- 0.5 µm. Povrch je dokonale pájitelný za použití běžných tavidel a skladovatelnost spoje není omezena. Další výhodou je odstranění olova z výrobního procesu. Zlacení se provádí pouze na motiv plošného spoje a galvanické propojení tvoří základní plátování Cu. Ozlacená vrstva vytváří galvanorezist odolný vůči použitému leptadlu. Tuto vrstvu tvoří 5 µm galvanického niklu a tenká vrstva galvanického zlata. Nikl zajišťuje dobrou pájitelnost a zlato zabraňuje oxidaci niklu. Touto cestou zhotovujeme DPS určené pro SMT montáž. Zákazník si může také předepsat jaká síla zlata má být na nikl nanesena, popřípadě lokalizovat v celé ploše desky zesílení pouze některých míst motivu plošného spoje, například plošky klávesnic.

Galvanický cín

Provedení DPS v galvanickém cínu je jednou z možných finálních úprav povrchu DPS. Odleptaná DPS s naneseným cínovým rezistem je polotovarem pro další finální výrobu povrchových úprav pokovovacími procesy. Její výhodou je možnost rychlého zhotovení levných ověřovacích vzorků DPS určených k dalším zkouškám nebo k použití v nenáročných a vlastní konstrukcí dobře zabezpečených výrobcích. Tloušťka vrstvy galv. cínu je 7 - 10 µm . DPS v tomto provedení nelze se zárukou dlouhodobě skladovat, neboť klesá jejich počáteční pájitelnost.

OSP - ochranný selektivní povlak

Vytváření povlaku OSP se provádí v horizontální lince jako závěrečná operace výroby. Deska je zkrápěna roztokem OSP, který pouze na odkrytých plochách mědi vytváří organický povlak, který zabraňuje další oxidaci měděného povrchu. Povlak se rozpuští ve styku s pájkou a pájení probíhá na čistý povrch mědi. Výhodou je naprostá rovinnost pájecích ploch. Nevýhodou je časové omezení skladovatelnosti na dobu cca 6 měsíců.

Nepájivá maska

Nepájivá maska slouží k ochraně motivu DPS před nežádoucím zkratováním a úrazem elektrickým proudem. Lze ji nanést na všechny základní materiály z obou stran. Základním typem je UV tvrditelná fotomaska.

Barevné masky provadíme sítotiskovou metodou nanasením světocitlivého materiálu v barvě žluté, černé, modré a červené.

Základním typem nepájivé masky je provedení fotoprocesem. Z odleptané DPS je ostripován Sn rezist a po další úpravě povrchu DPS je na její plochu clonovým nanášením nanesena rovnoměrná vrstva nepájivé masky. Maska je exponována UV světlem přes pozitivní filmovou předlohu. Neexponovaná místa jsou vymyta ve vyvolávacím zařízení a maska je tepelně vytvrzena. Toto provedení nepájivé masky umožňuje přesné ohraničení pájecích míst s malým přídavkem k průměru pájecího očka 0,20 mm. Tento přídavek je nutný pro halování boku vodičů. Přechod mezi exponovanými místy je ostrý a kolmý. Je možno maskovat i místa vzdálená mezi sebou více jak 0,20 mm při šíři masky 0,15 mm. Předlohou pro zhotovení masky je pozitivní film s pájecími plochami zvětšenými o 0,20 mm. Zakrytí vodičů nepájivou maskou je oboustranně úplné. Pro tento výrobní postup je používána maska firmy ELECTRA.

Zelená maska je od roku 2020 nanášena přímým tiskem na stroji Inkjet CPT6151. V době zahájení provozu se jednalo o první stroj pro tisk masky pracující v Evropě a možná na celém světě. Jedná se o unikátní a velmi přesnou technologii.

Tisknutá maska na stroji inkjet CPT6151

Stroj CTP6151 je přesně pracující inkoustová tiskárna. Inkoust obsahuje složky, které po vytvrzení vytváří dokonalou nepájivou masku. Programově je schopen řídit tloušťku nanesené masky od 5 do 100 mikronů. V našich podmínkách je nastaven na dávkování 0,4 gr/dm2, to je 35 mikronů masky na ploše. Stroj kreslí masku postupně. Nejprve kreslí čárou 150 mikronů širokou a 20 mikronů vysokou hráze, které ohraničují místa, kam se maska nesmí dostat, například okolo pájecí plochy. Pak stejnou čarou obkreslí hrany spojů a vytvoří bariery, po kterých maska nemůže stékat. V posledních vrstvách vyplní plochu maskou na požadovanou tloušťku. Hlavním přínosem je ošetření hran spojů větším nánosem masky.

Potisky

Pro zhotovování potisků k označení polohy jednotlivých osazovaných komponentů v bílé barvě se v současné době používá tisk pomocí inkjetových strojů. Barvy černá, červená, žlutá a modrá se nanáší fotocitlivou cestou.

Potisk popisu

Filmová předloha s čitelně uloženou emulzí by měla mít nejslabší čáry 0,20 mm. Při návrhu je potřeba dbát na to, aby motiv potisku nezasahoval do pájecích plošek. Pro potisk popisu desek se používá bílá, nebo UV světlem tvrditelná nepájivá maska. Potisk musí být čistý, nerozmazaný, čitelný v odpovídající kvalitě filmové předlohy, dobře vytvrzený a nesmývatelný organickými ředidly.

V současné době provádíme všechny potisku UV tvrditelnou barvou.

Balení a doprava

Desky plošných spojů jsou baleny podle objemu zakázky kusově nebo po 25 kusech v balíčku zavařené v samo smršťujícím polyetylénovém obalu. Zakázka je expedována v papírových krabicích spediční službou GLS. Lze dojednat i jiný způsob dopravy. Součástí dodávky je faktura s uvedením druhů a množství dodávaných DPS.

Skladování

Výrobce i odběratel jsou povinni skladovat DPS tak, aby nebyla ohrožena jejich jakost. Desky musí být uloženy ve vodorovné poloze a v originálním suchém obalu, dobře větratelném skladu s teplotou 0°C až 35°C, bez prudkých tepelných změn s max. rel. vlhkostí 75%. Sklad musí být bez chemických vlivů. Před zpracováním musí být DPS vyjmuty z obalů a uloženy minimálně 24 hod. v místnosti při teplotě 18 - 25°C.

Technologické požadavky na návrh DPS

Technologické požadavky na návrh DPS